Za rudarsku industriju u 21. veku nema spora da je potrebno izgraditi novi inteligentni mod za realizaciju digitalizacije resursa i rudarskog okruženja, intelektualizaciju tehničke opreme, vizuelizaciju upravljanja proizvodnim procesom, umrežavanje prenosa informacija , te upravljanje naučnom proizvodnjom i donošenje odluka.Inteligentizacija je također postala neizbježan put za transformaciju i unapređenje rudarske industrije.

Trenutno su domaći rudnici u fazi tranzicije sa automatizacije na inteligenciju, a odlični su rudnici dobri modeli za razvoj!Danas, hajde da pogledamo neke odlične inteligentne rudnike i da razmenimo i učimo sa vama.

1. Rudnik željezne rude Kiruna, Švedska

Rudnik gvožđa Kiruna nalazi se u severnoj Švedskoj, 200 km duboko u arktičkom krugu, i jedna je od mineralnih baza na najvišim geografskim širinama na svetu.Istovremeno, rudnik željeza Kiruna je najveći podzemni rudnik na svijetu i jedini super veliki rudnik željeza koji se eksploatiše u Evropi.

Kiruna Iron Mine je u osnovi realizovao inteligentno rudarenje bez posade.Pored radnika na održavanju na podzemnoj radnoj površini, drugih radnika gotovo da i nema.Gotovo sve operacije se obavljaju daljinskim kompjuterskim centralizovanim sistemom upravljanja, a stepen automatizacije je veoma visok.

Intelektualizacija rudnika gvožđa Kiruna uglavnom ima koristi od upotrebe velike mehaničke opreme, inteligentnog sistema daljinskog upravljanja i modernog sistema upravljanja.Visoko automatizirani i inteligentni rudarski sistemi i oprema su ključ za sigurno i efikasno rudarenje.

1) Eksploatacija:

Rudnik željeza Kiruna usvaja istraživanje spojeva okna + rampe.U rudniku postoje tri okna koja služe za ventilaciju, dizanje rude i otpadnih stijena.Osoblje, oprema i materijal se uglavnom prevoze sa rampe opremom bez kolosijeka.Glavno okno za podizanje nalazi se u podnožju rudnog tijela.Do sada su se rudarska površina i glavni transportni sistem pomjerili 6 puta, a trenutni glavni transportni nivo je 1045m.

2) Bušenje i miniranje:

Džambo za bušenje kamena se koristi za iskop kolovoza, a džambo je opremljen trodimenzionalnim elektronskim mernim instrumentom, koji može da realizuje precizno pozicioniranje bušenja.Simbaw469 jumbo za bušenje na daljinsko upravljanje proizveden od strane Atlas kompanije u Švedskoj koristi se za bušenje stijena u kopnu.Kamion koristi laserski sistem za precizno pozicioniranje, bez posade i može raditi neprekidno 24 sata.

3) Daljinski utovar i transport i dizanje rude:

U Rudniku gvožđa Kiruna realizovane su inteligentne i automatske operacije za bušenje kamena, utovar i podizanje u stopu, a realizovani su i džambo i strugači za bušenje bez vozača.

Za utovar rude koristi se strugač Toro2500E na daljinsko upravljanje koji proizvodi Sandvik, sa jednom efikasnošću od 500t/h.Postoje dvije vrste podzemnih transportnih sistema: transportni pojas i automatski željeznički transport.Gusjenični automatski transport se uglavnom sastoji od 8 tramvaja.Tramvaj je automatski donji kiper za kontinuirani utovar i istovar.Trakasti transporter automatski transportuje rudu od stanice za drobljenje do uređaja za doziranje i završava utovar i istovar sa skipom okna.Cijeli proces je daljinski kontrolisan.

4) Daljinska kontrola tehnologije prskanja betona podrška i tehnologija ojačanja:

Kolovoz je oslonjen kombinovanim osloncem od mlaznog betona, sidrišta i mreže, koji je upotpunjen daljinskim upravljačem za prskanje betona.Sidrena šipka i mrežasta armatura se postavljaju pomoću kolica anker šipke.

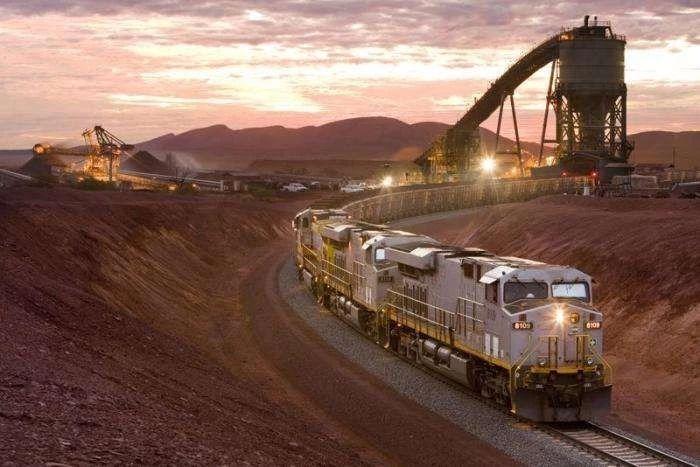

2. Rio Tintovi "Rudnici budućnosti"

Ako rudnik gvožđa Kiruna predstavlja inteligentnu nadogradnju tradicionalnih rudnika, plan „Rudnik budućnosti“ koji je pokrenuo Rio Tinto 2008. godine će voditi pravac inteligentnog razvoja rudnika gvožđa u budućnosti.

Pilbara, ovo je smeđe crveno područje prekriveno hrđom, a ujedno i najpoznatije područje proizvodnje željezne rude na svijetu.Rio Tinto je ponosan na svojih 15 rudnika.Ali na ovom ogromnom rudarskom lokalitetu možete čuti urlanje inženjerskih mašina, ali se može vidjeti samo nekoliko članova osoblja.

Gdje je osoblje Rio Tinta?Odgovor je 1500 kilometara udaljen od centra Perta.

U daljinskom kontrolnom centru Rio Tinto Pace, ogroman i dugačak ekran na vrhu prikazuje napredak procesa transporta željezne rude između 15 rudnika, 4 luke i 24 željeznice - koji voz utovaruje (istovaruje) rudu i koliko dugo traje treba da završi utovar (istovar);Koji voz vozi i koliko će vremena trebati da stigne do luke;Koji port se utovaruje, koliko tona je utovareno, itd., sve ima prikaz u realnom vremenu.

Odeljenje za rudu gvožđa kompanije Rio Tinto upravlja najvećim svetskim sistemom kamiona bez vozača.Automatski transportni vozni park koji se sastoji od 73 kamiona primjenjuje se u tri rudarska područja u Pilbari.Automatski kamionski sistem smanjio je troškove utovara i transporta Rio Tinta za 15%.

Rio Tinto ima vlastitu željeznicu i inteligentne vozove u zapadnoj Australiji, duge više od 1700 kilometara.Ova 24 voza voze 24 sata dnevno pod daljinskim upravljanjem centra za daljinsko upravljanje.Trenutno je u toku otklanjanje grešaka u sistemu automatskog voza Rio Tinta.Kada sistem automatskih vozova bude u potpunosti pušten u rad, postat će prvi u svijetu potpuno automatizirani sistem za transport teških vozova na velike udaljenosti.

Ove željezne rude se utovaruju na brodove preko dispečerskog centra za daljinsko upravljanje i stižu u Zhanjiang, Shanghai i druge luke u Kini.Kasnije se može transportovati u Qingdao, Tangshan, Dalian i druge luke, ili iz luke Šangaj duž rijeke Jangce do zaleđa Kine.

3. Shougang Digital Mine

U cjelini, integracija rudarske i metalurške industrije (industrijalizacija i informatizacija) je na niskom nivou, daleko iza ostalih domaćih industrija.Međutim, uz stalnu pažnju i podršku države, popularnost alata za digitalno projektovanje i brzina numeričke kontrole toka ključnih procesa u nekim velikim i srednjim domaćim rudarskim preduzećima su u određenoj mjeri poboljšani, a nivo inteligencija takođe raste.

Uzimajući Shougang kao primjer, Shougang je izgradio digitalni okvir rudnika od četiri nivoa vertikalno i četiri bloka horizontalno, od čega vrijedi učiti.

Četiri zone: aplikativni GIS geografski informacioni sistem, MES sistem za izvršenje proizvodnje, ERP sistem upravljanja resursima preduzeća, OA informacioni sistem.

Četiri nivoa: digitalizacija osnovne opreme, proizvodni proces, izvođenje proizvodnje i plan resursa preduzeća.

rudarstvo:

(1) Akumulirati digitalne 3D prostorne geološke podatke i kompletno 3D mapiranje rudnog ležišta, površine i geologije.

(2) Uspostavljen je GPS sistem dinamičkog praćenja nagiba za redovno praćenje nagiba, efikasno izbjegavajući iznenadno urušavanje, klizište i druge geološke katastrofe.

(3) Automatski dispečerski sistem tramvajskog vagona: automatski vrši planiranje toka vozila, optimizuje dispečiranje vozila, razumno raspoređuje protok vozila i postiže najkraću udaljenost i najmanju potrošnju.Ovaj sistem je prvi u Kini, a njegova tehnička dostignuća dostigla su međunarodni napredni nivo.

beneficija:

Sistem za praćenje procesa koncentratora: nadgledajte oko 150 parametara procesa kao što su električne uši mlina, prelivanje grejdera, koncentracija mlevenja, magnetno polje koncentratora, itd., blagovremeno ovladajte proizvodnim radom i uslovima opreme, i poboljšajte pravovremenost i naučnost komande proizvodnje.

4. Problemi u domaćim inteligentnim rudnicima

Trenutno velika domaća metalurška rudarska preduzeća primjenjuju sisteme upravljanja i kontrole u svim aspektima upravljanja i kontrole, ali je nivo integracije još uvijek nizak, što je ključna tačka koju treba probiti u sljedećem koraku metalurške rudarske industrije.Osim toga, javljaju se i sljedeći problemi:

1. Preduzeća ne obraćaju dovoljno pažnje.Nakon implementacije osnovne automatizacije, često nije dovoljno pridati značaj kasnijoj digitalnoj konstrukciji.

2. Nedovoljno ulaganje u informatizaciju.Pod uticajem tržišta i drugih faktora, preduzeća ne mogu da garantuju kontinuirano i stabilno ulaganje u informacije, što rezultira relativno sporim napredovanjem integracionog projekta industrijalizacije i industrijalizacije.

3. Postoji nedostatak talenata zasnovanih na informacijama.Izgradnja informatizacije obuhvata moderne komunikacione, senzorske i informacione tehnologije, veštačku inteligenciju i druge stručne oblasti, a zahtevi za talentom i tehničkom snagom biće mnogo veći nego u ovoj fazi.Trenutno je tehnička snaga većine rudnika u Kini relativno oskudna.

Ovo su tri inteligentna rudnika koje smo vam predstavili.Oni su relativno zaostali u Kini, ali imaju ogroman razvojni potencijal.Trenutno je rudnik željeza Sishanling u izgradnji sa inteligencijom, visokim zahtjevima i visokim standardima, a mi ćemo čekati i vidjeti.

Vrijeme objave: 15.11.2022